미세한 연마 작업에서 부드러운 전기 샌딩 패드 are designed with flexible materials (such as sponges, elastic rubber or microfiber), which can fit tightly to com...

더 읽기공압 샌딩 패드의 후크 표면은 성능을 보장하기 위해 어떻게 설계됩니까?

Feb 14, 2025

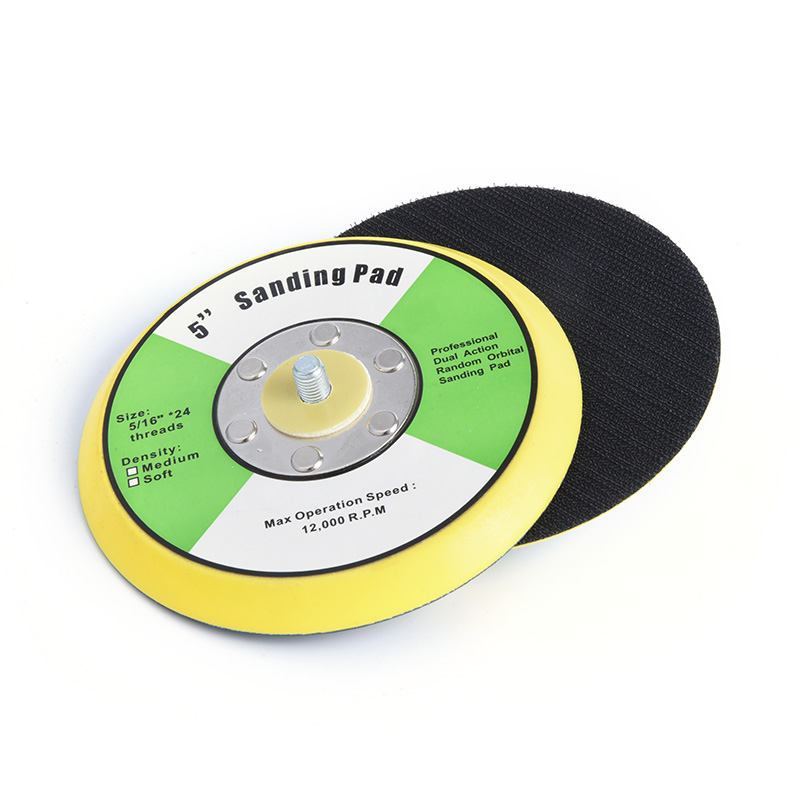

a의 후크 표면 공압 샌딩 패드 먼저 고품질 재료 선택에 의존합니다. 이 재료에는 일반적으로 고강도, 내마비 합성 고무 또는 특수 개발 된 접착제가 포함됩니다. 이들 재료는 다양한 환경에서 안정적인 접착력을 유지하기 위해 우수한 접착력을 가질뿐만 아니라 장기 사용 중에 쉽게 변형되거나 노화되지 않도록 우수한 탄력성을 나타냅니다.

합성 고무 물질의 선택은 우수한 접착력을 제공 할 수 있고 특정 화학적 차단 저항성 및 내마모성을 갖기 때문에 특히 중요합니다. 이를 통해 공압 샌딩 패드는 다양한 응용 시나리오, 특히 샌딩 패드를 자주 변경 해야하는 가구 장식과 같은 작업 환경에서 안정적인 성능을 유지할 수 있습니다.

후크 표면의 배열 설계는 공압 샌딩 패드의 성능에 중요한 영향을 미칩니다. 샌딩 패드와 샌더 사이의 안정적인 연결을 보장하기 위해 후크 표면은 일반적으로 단단하고 균일 한 방식으로 배열되도록 설계됩니다. 이 설계는 접착력을 향상시킬뿐만 아니라 전체 샌딩 패드에 분쇄력을 고르게 분포시켜 샌딩 효율과 균일 성을 향상시킬 수 있도록합니다.

후크 표면의 분포도 신중하게 설계되었습니다. 그것들은 샌딩 패드의 전체 표면에 균등하게 분포되어 어디에 있든 동일한 접착력 및 분쇄 효과가 달성되도록합니다. 이 균등하게 분산 된 설계는 사용 중 진동과 소음을 줄이고 샌딩의 편안함과 효율성을 향상시킵니다.

후크 표면의 모양과 크기는 또한 성능에 영향을 미치는 중요한 요소입니다. 일반적으로, 후크 표면은 날카 롭고 특정 깊이를 갖도록 설계되어 샌더의 접착 성 표면에 더 잘 삽입 될 수 있습니다. 이 디자인은 접착력을 향상시킬뿐만 아니라 사용 중에 샌딩 패드가 떨어지거나 이동할 가능성이 줄어 듭니다.

동시에, 후크 표면의 크기는 샌딩 패드의 크기와 무게에 따라 합리적으로 설계되어야합니다. 더 큰 샌딩 패드는 충분한 접착력을 제공하기 위해 더 강력하고 밀도가 높은 후크 표면이 필요하며, 더 작은 샌딩 패드는 안정적인 성능을 보장하기 위해 더 미세하고 균일 한 후크 표면이 필요할 수 있습니다.

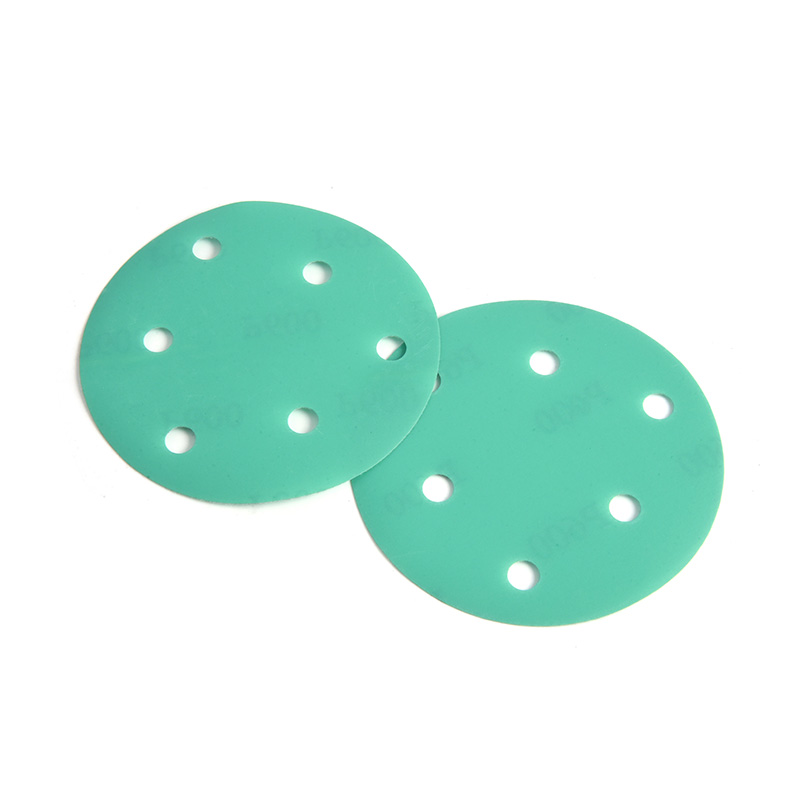

스티커 디스크 후크 표면의 성능을 더욱 향상시키기 위해 일부 공압 샌딩 패드는 강화 구조 설계를 채택합니다. 이 설계에는 일반적으로 후크 표면 아래에 보강재 층을 추가하여 전반적인 강도와 내구성을 향상시키는 것이 포함됩니다. 강화 재료의 선택은 일반적으로 후크 표면 재료와 일치하여 이들 사이의 호환성과 안정성을 보장합니다.

또한, 다층 복합 구조 설계를 사용하여 다른 재료를 결합하여 각각의 장점을 완전히 플레이 할 수 있습니다. 예를 들어, 접착 성 표면의 유연성 및 적응성을 향상시키기 위해 후크 표면 아래에 탄성 재료의 층이 첨가 될 수있다; 또는 샌딩 패드의 서비스 수명을 연장하기 위해 철근 층 아래에 내마모성 재료의 층을 첨가 할 수 있습니다.

사용하는 동안 공압 샌딩 패드는 먼지 및 오일과 같은 오염 물질의 영향을받을 수 있으며, 이는 접착 성능을 줄일 수 있습니다. 따라서 일부 고급 공압 샌딩 패드는 먼지와 방지 디자인을 채택합니다. 방진 설계는 일반적으로 접착제 후크 표면의 특수 방진 코팅을 적용하여 달성됩니다. 이 코팅은 오염 물질의 접착력을 줄이고 사용하는 동안 샌딩 패드를 깨끗하고 안정적으로 유지할 수 있습니다. 동시에 샌딩 패드의 내마모성 및 화학적 부식 저항성을 향상시키고 서비스 수명을 연장 할 수 있습니다.

탈링 방지 디자인에는 청소하기 쉬운 재료 또는 구조물을 사용하는 것이 포함될 수 있습니다. 예를 들어, 일부 샌딩 패드의 접착력 후크 표면은 분리 가능할 수 있으며, 이는 사용자가 언제든지 사용하는 동안 언제든지 청소하고 교체 할 수 있습니다. 또한 일부 샌딩 패드에는 특수 세척 도구 또는 청소제가 장착되어 사용자가 접착제 후크 표면에 부착 된 오염 물질을 쉽게 제거 할 수 있도록 도와줍니다 .

-

-

현대 산업 및 수제 생산에서 손 샌딩 블루크 , 중요한 샌딩 도구로서, 그들의 가벼움, 효율성 및 편안함 때문에 널리 환영 받았다. 핸드 샌딩 블루크는 자동차 표면 연마 및 보석 관리에 적합 할뿐만 아니라 목공, 가구, 금속, 석재 및 기타 필드에도 ...

더 읽기 -

에이 먼지 추출 샌딩 블록 수동 샌딩 및 표면 처리에 사용되는 도구는 일반적으로 연마 표면이있는 블록베이스로 구성되어 안정성 및 균일 한 압력 분포를 제공하여 평평하고 윤곽선 표면을 샌딩하는 데 특히 적합합니다. 전통적인 사포를 대체하고 일관되고 균일...

더 읽기 -

1. 빠르고 균일 한 왁스 층 적용 고속 회전/진동 : 공압 샌딩 패드 고속과 안정적인 작동으로 압축 공기에 의해 구동됩니다. 그들은 페인트 표면에 자동차 왁스를 빠르고 균등하게 적용하여 수동 왁싱 중에 발생할 수있는 고르지 않...

더 읽기 -

공압 샌딩 패드 압축 공기에 의해 구동되는 샌딩 도구 부착 유형이며, 주로 표면 연삭, 연마 및 가공에 사용됩니다. 일반적으로 공압 도구 (공압 샌더 또는 공압 광택제와 같은)에 설치되어 고속 회전 또는 진동을 통해 다양한 재료의 표면을 갈아서 평평하게...

더 읽기